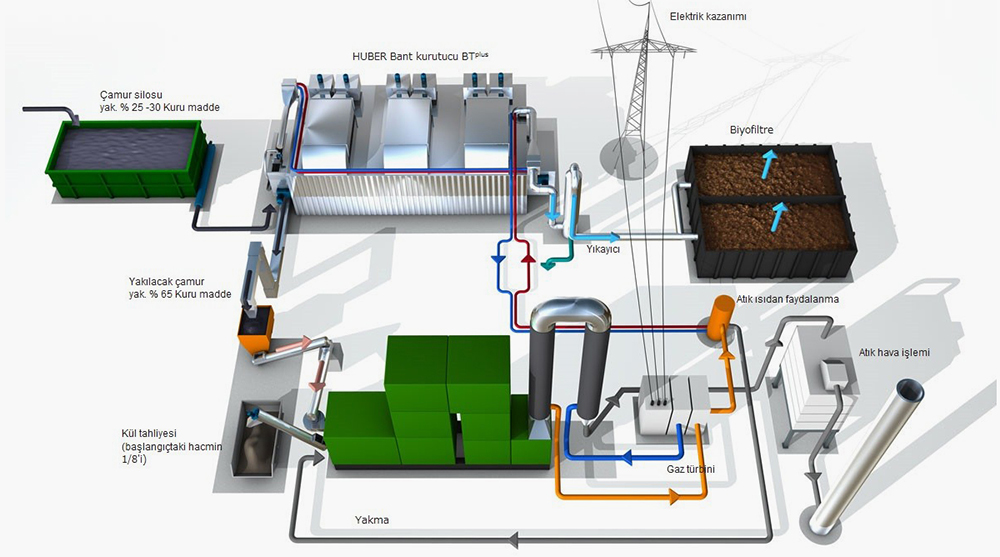

Başta çimento sektörü olmak üzere, demir-çelik ve cam sanayi gibi ısıtmanın söz konusu olduğu proseslerde genellikle kullanılan ısının ancak belli bir bölümü, prosesin gerçekleşmesi için kullanılabilmektedir. Kalan bölüm ise, değişik yollarla ve çoğunlukla da baca gazları vasıtasıyla atılmaktadır. WHR sistemi ile, atmosfere atılan bu sıcak gazlar kullanılmak suretiyle elektrik üretimi mümkün olmaktadır. Böylece, hem ücretsiz yakıt kullanılarak elektrik üretilip ekonomik fayda temin edilmekte hem de çevre duyarlılığı açısından önemli katkı sağlanmaktadır.

Ülkemizin en köklü sanayii dallarından biri olan çimento sektörü gerek ısıl enerji gerekse elektrik enerjisi kullanımları açısından enerji yoğun bir sektördür. Çimento üretim maliyeti içerisinde enerjinin payı %60-70’ler civarındadır. Bu durum, sektörümüzde enerjinin etkin ve verimli kullanımı konusunda sürdürülebilir uygulamalar hayata geçirilmesini kaçınılmaz kılmaktadır. Bu çalışmalar arasında; enerji etüdleri, mekanik ekipmanlarda performans değerlendirmeleri, proses optimizasyon sistemleri uygulaması, yüksek verimli motorların kullanımı, frekans konvertörleri ile enerji optimizasyonu, alternatif yakıt ve hammadde kullanımı, katkı kullanımının artırılması ve atık ısıdan enerji geri kazanım projeleri önemli yer tutmakta, elektrik üretimi konusunda çalışmalar sürdürülmektedir.

Çimento üretim prosesinde, yarı mamül olarak adlandırılan klinker üretim sürecinde ısıl enerjinin yoğun olarak kullanılmasından dolayı ortaya çıkan atık sıcak gazların geri kazanımıyla enerji üretilmesi kavramı, sektörel bazda 2008 yıllından itibaren değerlendirilmeye başlanmış ve 2011 yılının ikinci yarısından itibaren ilk tesisler işletmeye alınmıştır. Türkçemize çevrimi “Atık Isı Geri Kazanımı” olarak yapılmış olan bu terminoloji, aslında literatürde Waste Heat Recovery kelimelerinin kısaltılmasıyla elde edilen WHR terimi yaygın olarak kullanılmaktadır. çimento sektörü olmak üzere, demir-çelik ve cam sanayi gibi, ısıtmanın söz konusu olduğu proseslerde, genellikle üretilen ısının ancak belli bir bölümü, prosesin gerçekleşmesi için kullanılabilmektedir. Kalan bölüm ise, değişik yollarla ve çoğunlukla da baca gazları vasıtasıyla atılmaktadır. WHR sistemi ile, atmosfere atılan bu sıcak gazlar kullanılmak suretiyle elektrik enerjisi üretimi mümkün olmaktadır. Böylece, hem doğaya atılan ısı kullanılarak elektrik üretilip ekonomik fayda temin edilmekte hem de çevre duyarlılığı açısından önemli katkı sağlanmaktadır.

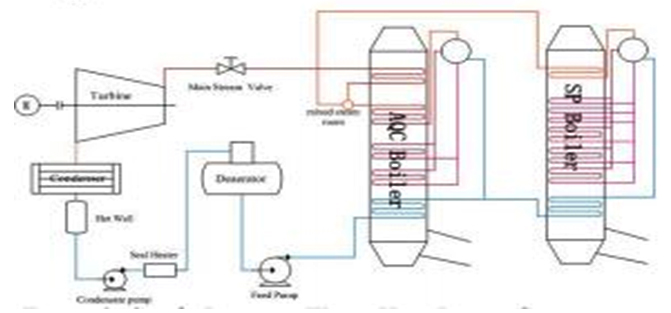

WHR sisteminde, ‘’Klasik Buhar’’ teknolojisi ile ısıl değeri yüksek olan atık gazın enerjisinden faydalanmak mümkün olur ve“ Buhar Kazanlarında” buhar üretilir. Daha sonra bu buhar, türbine gönderilir ve “Jeneratör” yardımı ile elektrik enerjisi elde edilir. Türbin çıkışından elde edilen su soğutularak yeniden kullanılmak üzere kimyasal arıtma ünitesine gönderilir.

Atık Isı Geri Kazanımı

Atık ısıdan elektrik üretmenin yanında; bacaların toz yüklerinde önemli miktarlarda düşüş sağlamak ve elektrik üretiminde fosil kaynaklar kullanılmadığından karbondioksit kredisi kazanmak mümkündür. Zira, 1 kWh elektrik üretimi sayesinde yaklaşık 0,65 kg CO2 kredisi sağlanabilir.

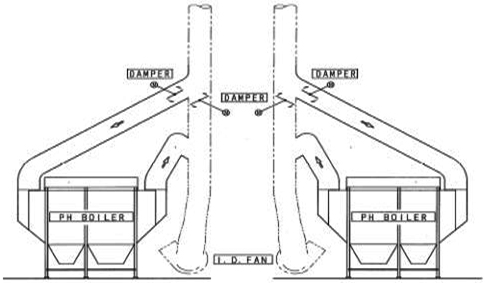

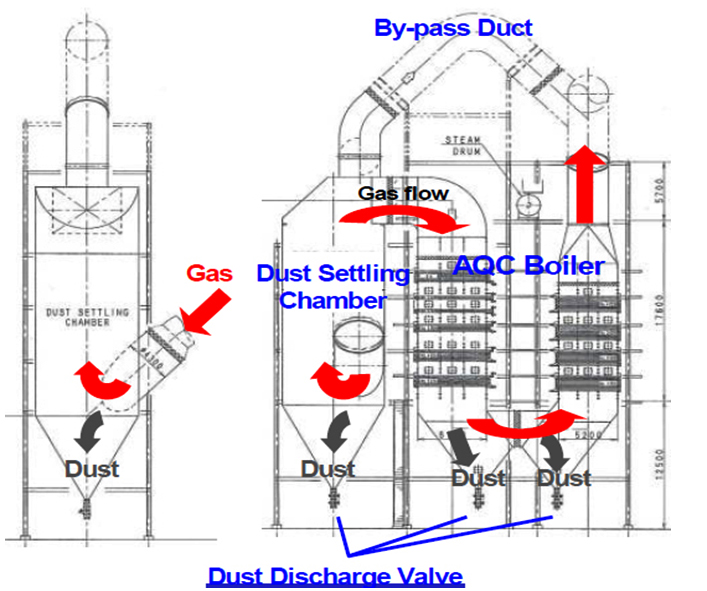

Klinker üretim sürecindeki yüksek ısıl prosesten kaynaklı gaz çıkış sıcaklığı, teknolojik yapılarına göre farklılaşmakla beraber ön ısıtıcı sonrasında 280 ºC – 350 ºC arasında, klinker soğutma çıkışında da 250 ºC – 300 ºC arasında değişen ve klinker üretim kapasitesine bağlı olarak artan debilerdeki atık sıcak gazlar, yüksek ısıl işlemdeki üretim sürecinde tekrar kullanılmadığından direkt olarak atmosfere atılmaktadır. Klinker üretim prosesinde atıl olan bu sıcaklıktaki gazlar, klasik buhar teknolojisine dayalı elektrik enerjisi üretimi için önemli bir ısı kaynağı olmasından ötürü değerlendirilebilmektedir. Klinker üretim sürecinde her bir döner fırın prosesinde biri ön ısıtıcı kulesi diğeri de klinker soğutma ünitesi olmak üzere 2 ayrı noktadan atık sıcak gazların mevcut olması nedeniyle, buhar kazanları prosesin bu noktalarına konularak sıcak gaz yönlendirmeleri yapılmıştır. Ön ısıtıcı kulelerine entegre edilen kazanlar “SP boiler” olarak adlandırılmakta olup sistemdeki sıcak gazı klepe yönlendirmeleri ile alarak buhar üretimi gerçekleştirilmektedir. Gaz çıkışı, tekrar ID fan girişine verilerek farin değirmenlerine hammadde kurutma amacıyla yönlendirilmektedir.

Ön ısıtıcı çıkışındaki sıcak gazlar, hammadde öğütme değirmen prosesinde hammaddeden kaynaklı rutubet nedeniyle kullanılmakta olduğundan, araya konulan kazanların sıcak gazın ısısını tamamen alması istenmemektedir. Bu durum atık sıcak gazın tamamının elektrik enerjisi üretimi sürecinde kullanılmasını kısıtlamaktadır. Klinker soğutma ünitelerine entegre edilen kazanlar “AQC Boiler” olarak adlandırılmakta olup, soğutma prosesindeki atık sıcak gazları kullanarak buhar üretimini gerçekleştirir.

Boiler çıkışındaki gazlar, klinker üretiminin herhangi bir sürecinde kullanılmayarak elektrofiltreler üzerinden atmosfere deşarj edilir. Böylelikle, atık sıcak gazın tamamı elektrik enerjisi üretimi sürecinde kullanılabilmektedir.

Enerji kullanımı yoğun olan çimento endüstrisinde yüksek enerji maliyetlerinin minimize edilmesindeki en önemli unsur, enerjinin verimli kullanılmasıyla mümkündür. Bu nedenle, zaten klinker üretimi gerçekleştirilmesi için kullanılmakta olan yakıtlarla elde edilen sıcak gazların proseste kullanımı tamamlandıktan sonra değerlendirilebiliyor olması ve böyle bir teknolojinin uygulanabilirliği, sektörel bazda karşımıza bir fırsat olarak çıkmaktadır.

WHR sistemlerinin kullanımı; Özetle bu sistem için temel prensip sıcak baca gazı dolaşımından fayda üretmek olduğu aşikardır ancak yine de verimliliği etkileyen temel unsur sıcak baca gazı üzerinde gaz akış ile birlikte taşınmakta olan pudra kıvamlı klinker vb. malzeme yoğunluklarıdır. Genellikle atık ısı kazanlarında kullanılmakta olan ısı iletim boruları demetlerinde kül yığılımının bertarafı için çok fazla sistem kullanılmamaktadır. Bu boru demetleri fabrikaların yıllık genel bakım onarım takvimlerine uygun olarak temizlik ve bakımları yapılmaktadır . Ekonomizör hatlarında kullanılmakta olan Kanatlı boru yapıları üzerinde oluşan kül yoğunlukları uzun birikimler sonucunda kalın katmanlar oluşturmakta ve atmosfere salınan baca gazı ile buhar oluşumu için toplanması istenilen ısı atılmaktadır. Aynı zamanda bu duruşlarda uzun süren ve pahalı bir yöntem olan elle temizlik modeli uygulanmaktadır.

Kazan üretici firmaları tarafından birikimlerin engellenmesi için boru hatlarına yerleştirilmiş bulunan MEKANİK ÇEKİÇ ‘’HUMMER’’ sistemleri kullanılmaktadır.

Sistemler otomatik olarak ayarlanmış olup fabrikanın belirlemiş olduğu döngü süresi içerisinde sıralı olarak boru demetlerine vuruş yapmakta ve üzerinde bulunan kül oluşumları silkelemektedir . Bu etki uzun boru demetleri üzerinde yeterli temizlik etkisi sağlamaz. Diğer yandan bu sıralı çekiç sistemi boru demetlerinin zamanla aşınmasına delinmesine ve içerisinden geçen basınçlı kuru buharın kazan içine boşalmasına sebep olabilmektedir. Buhar atmosferik şartlarda sıvı hale geçmesi sebebi ile kazan alt bunkerinde bulunan örneğin klinker tozu ile birleşmesi neticesinde Klinker tozu sertleşmekte bunker çıkışında tıkanmalara sebep olmaktadır. Bu tip yaşanan durumlarda onarım ve temizlik süreleri 7 ila 10 günlük istemsiz duruşlara ve ciddi ekonomik kayıplara neden olabilmektedir.

Kockum Sonic Kurum Üfleyiciler için durum çok farklıdır. Bahsetmiş olduğumuz Atık Isı Kazanlarında çok yüksek sıcaklıkların bulunmaması ve birikimlerin çoğunlukla Pudra kıvamlı mikronize partiküllerden oluşması sebebi ile sonic etkinin en verimli şekilde kullanılabileceği sistemlerdir. Gerek kurulum aşamasında maliyetler açısından gerekse işletme esnasında tesislerin süreklilik esası bakımından hiçbir yük getirmeyen sonic kurum üfleyiciler, enerji verimliliği için gereklilik oluşturmaktadır. Tesislerinizin duruş ,bakım ve enerji kayıp maliyetleri incelendiğinde bu tip bir yatırım çok daha ucuz olmakla birlikte sistem özelliğine göre 6-10 ay gibi bir sürede kendini amorti edebilmektedir.

Kockum Sonics – Proseslerinize Değer Katalım...